今回の記事は運営管理の学習分野である品質管理について取り上げていきます。

その中でも品質管理ツールとして欠かせないQC七つ道具というものを中心に確認していこうと思います。

製品の品質管理に有効なQC七つ道具とはどのようなものなのでしょうか。

さっそく確認していきましょう!

そもそもQC七つ道具って何?

そもそもQC七つ道具ってどういったもので、何を行うためのツール(道具)なのでしょうか。

まずはそこから確認しておきましょう。

言わずもがな製造やサービスの現場において、製品やサービスの品質を確保する取り組みは重要です。

品質を管理するためには、どれくらいの不良品が発生してしまったのか、どの製品群に不良品が発生しやすいのか、不良品が発生しやすい状況とはどのような状況か、等の正確な状況分析が必要となります。

現状の問題点を正確に把握することで、適切な品質管理が行えているのか、行えていないのであればどのような点を改善すべきか、といったことが見えてくるわけです。

QC七つ道具のQCとは、クオリティ・コントロールのことです。

クオリティ・コントロール=品質管理を行うにあたり、現状を正確に把握するために用いるべき代表的な7つのツールがQC七つ道具なのです。

QC七つ道具を確認!その1【グラフ】

それではさっそく、QC七つ道具について確認していきましょう。

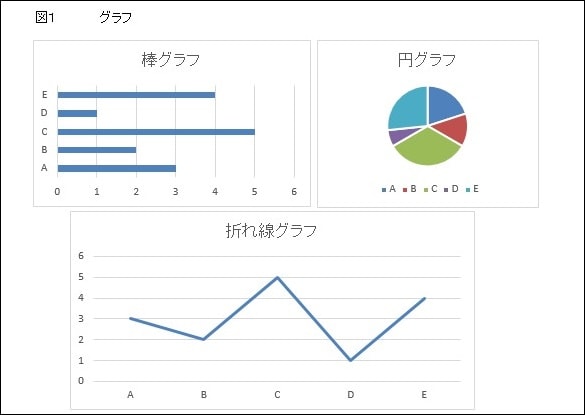

まずは、皆さんお馴染みのグラフ(図1参照)です。

グラフと聞いて、こんなのもQC七つ道具なの!?って感じる方もいるかもしれません。

ですが、数字を視覚化して重要な情報を顕在化させることに関して、グラフは非常に優れたツールの一つです。

数字の大小比較を視覚化してくれる「棒グラフ」、内訳を視覚化してくれる「円グラフ」、推移を表す「折れ線グラフ」などなど、様々な種類があります。

QC七つ道具を確認!その2【パレート図】

出典:SFA|パレート図とは?パレート図の基礎と活用方法について

出典:SFA|パレート図とは?パレート図の基礎と活用方法について

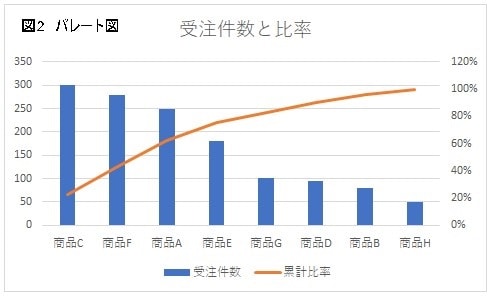

続いては、パレート図(図2参照)です。

パレート図とは、項目を大きい順に棒グラフで並べつつ、その累積比率を折れ線グラフで表示したものです。

パレート図を用いるケースの一例として、不良品発生の主要な原因を把握することが挙げられます。

不良品の原因を棒グラフで大きい順に並べ、その累積比率を折れ線グラフで表示することで、不良品全体に占める各項目別の重大度が可視化されます。

不良品の重大要因、その要因が全体に及ぼす程度を可視化することで、不良品除去への取組みを促すわけです。

QC七つ道具を確認!その3【チェックシート】

出典:統計学が わかった!|チェックシート(QC7つ道具)の用途

出典:統計学が わかった!|チェックシート(QC7つ道具)の用途

続きまして、チェックシート(図3参照)です。

これも、QC七つ道具なの!?と感じる方もいらっしゃるでしょうが、筆者は結構重要なツールであると考えています。

というのも、チェックシートを使うためには、まずはチェックすべき要因を洗い出すことが必要です。

この選択が誤ったものであれば、チェックシートを通じて取得したデータは意味のないものになってしまいます。

意味のないデータで作成されたグラフを用いたところで、適切な品質管理が行えないのは明らかですよね。

QC七つ道具を確認!その4【ヒストグラム】

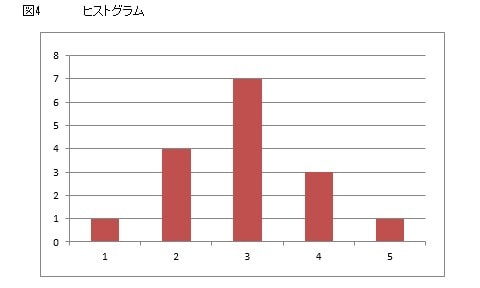

続いては、ヒストグラム(図4参照)です。

こちらは、データの分布状況を把握するためのツールで、データを一定の範囲ごとにグルーピングし、そのグループの度数を棒グラフに表したものです。

分析対象のデータが一部のグループ範囲に収まるのであれば、ある範囲を頂点とした高い山型の棒グラフになりますし、データが各自ばらばらに分布しているのであれば、棒グラフは水平に近づいていくことになります。

ヒストグラムの使用例としては、ある製品の重量のバラつきを把握することが挙げられます。

ヒストグラムの山の頂点が標準的な重量と一致し、かつ分布の幅も狭いということであれば、その製品は想定されている標準的な仕様に基づいた適切な生産体制下にあるといえますし、ヒストグラムの山が低く水平に近いものであれば、標準的な仕様通りの生産が行われていない状況が読み取れます。

QC七つ道具を確認!その5【散布図】

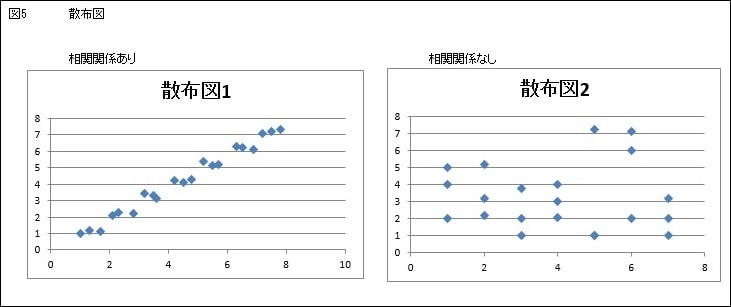

続きまして、散布図(図5参照)です。

散布図というのは2つの特性を縦軸と横軸に設定し、その対応関係をプロットして作成されるものです。

こちらは、2つの特性に何らかの関連性があるかを判別する際に用いるツールとなります。

図5に2つの散布図があります。どちらの散布図もx軸とy軸のそれぞれに対応する数字をプロットして作られています。

散布図1ではプロットした点が右上がりの直線に近い形になっています。

これは、xが大きいと同程度の割合でyも大きくなっていることを示しています。

言い換えると、両者の間に関連性があるということになりますよね。

ちなみに右上がりの直線に沿って相関関係にあるときは正の相関関係、右下がりの直線に沿うときは負の相関関係にあるといいます。

一方、散布図2ではプロットした点がばらばらに散らばっていることが読み取れます。

こちらは、xとyの両者の間に何の関連性もないということを表しており、相関関係がないと判断します。

なお、散布図を用いる際は以下の点に注意を払う必要があります。

具体例を用いて確認してみましょう。「ビールが売れるほど水難事故が増える。」

一見、酔っ払いが多くなり水難事故が増加するように読み取れます。

しかし、いずれのケースも真の相関関係は「気温の上昇」と関連しているのです。

「気温が上昇し、ビールの消費量が増加する。」→「気温が上昇し、海水浴客が増えた結果、水難事故が増加する。」というのが真の相関関係となるわけです。

このように、相関関係を見誤って分析を進めてしまうと、間違った対応方針に繋がってしまいますので注意しましょう。

QC七つ道具を確認!その6【管理図】

出典:MONOist|「安定した工程」を作るには?ゼロから学ぶ「管理図」の使い方

出典:MONOist|「安定した工程」を作るには?ゼロから学ぶ「管理図」の使い方

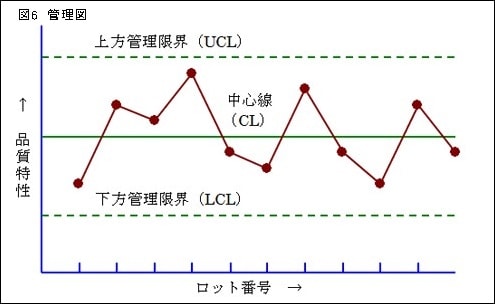

続きまして、管理図(図6)になります。

これは、工程が安定した状態にあるかを計るために用いられます。

縦軸に品質特性を置き、それを数値化して記録するわけですが、品質特性には上方管理限界と下方管理限界を設定しておきます。

ここまでなら許容できるという品質のバラつき程度を予め設定するわけです。

工程が不安定になり何らかの対応が必要な状態になると、管理図上には以下のような現象が現れます。

- 点が管理限界の外に出現する

- 点が上方または下方に偏って出現する

- 点が長らく連続して増加、または減少する

QC七つ道具を確認!その7【特性要因図】

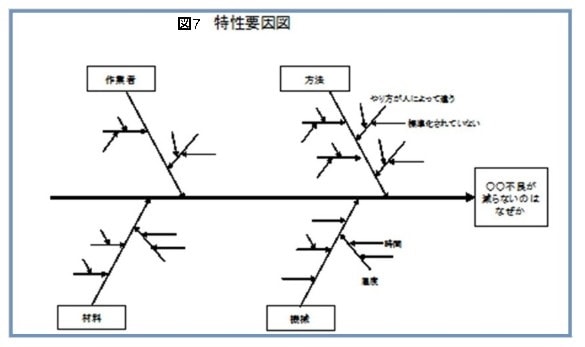

いよいよ最後のツールとなりました。最後にご紹介するのは特性要因図(図7参照)です。

特性要因図とは、ある結果が生じる原因を階層的に整理するためのツールとなります。

使い方は、図の右側に記載された不良原因が生じる理由を階層的に整理します。

このツールを用いることで、不良原因を無くすために取り組むべき第一歩が具体的なものとして可視化されます。

図7の例でみると、〇〇不良が減らない要因としてやり方(方法)が人によって違うとの分析結果を得ました。

そうであれば、作業の標準化やマニュアル化を推進して作業方法を均一化することが対策方針の一つとして見えてくるわけです。

なお、余談ですが、特性要因図はその形状から「魚の骨」と呼ばれます。

まとめ

今回の記事では、品質管理ツールであるQC七つ道具を確認してきました。

義務教育課程で学んだような内容も出てきますが、れっきとした品質管理ツールであり、中小企業診断士試験でばっちり問われる内容です!

また、今回の記事では触れていませんが、新QC七つ道具というものも存在します。

QC七つ道具についての確認が済んだら、新QC七つ道具についてもしっかりと確認しておくことが望まれます。