今回は、運営管理の学習範囲に属する、設備管理、設備の保全活動、設備評価についての内容を確認していきます。

ここでいう設備とは、工場の機械設備をイメージして頂くのが宜しいでしょう。

自社設備を管理するにあたってはどのような着眼点があるのか、設備の保全活動はどのように体系化されているのか、自社設備の効率性を測る指標にはどのようなものがあるのか、といった内容を確認していきますので、この記事を通じて設備管理に関する知識をマスターしちゃってください。

それでは早速、確認していきましょう!

設備管理の基本 5Sってなに?

設備管理を行うにあたり、基本とすべき考えが存在します。

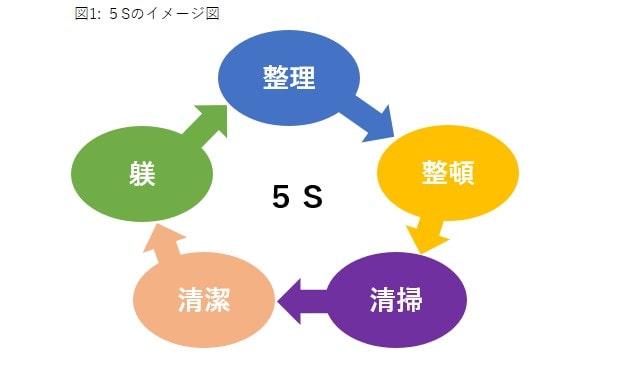

それが5Sと呼ばれるものがそれです。以下図1をご参照ください。

5Sというのは、設備管理の基本となる5項目の頭文字がSから始まることから、そう呼ばれます。

5項目は以下の通りです。

【5S】5項目

- 【整理】必要な物と不要な物を区別して、不要な物を片付けることをいいます。

- 【整頓】必要な物を決められた場所に置いておくことをいいます。

- 【清掃】掃除してきれいな状態に保つことをいいます。

- 【清潔】上記①整理、②整頓、③清掃を維持することで、常にきれいな状態を保つことをいいます。

- 【躾】決められたルールを守ること、またそれを習慣づけることをいいます。

JIS(日本産業規格)の定義によると「職場の管理の前提となる整理、整頓、清掃、清潔、躾について、日本語ローマ字表記で頭文字をとったもの」とされます。

この5Sを実践することで、無駄の削減と生産効率の向上、社員の意識向上を実現することが可能になるといわれています。

保全活動の体系を確認しよう!

設備の導入が済んだら、日常管理はもちろんですが、当該設備の保全活動も重要なものとなります。

設備保全とは、JISの定義によると「設備性能を維持するために、設備の劣化防止、劣化測定および劣化回復の諸機能を担う、日常的または定期的な計画、点検、検査、調整、整備、修理、取替えなどの諸活動の総称」となります。

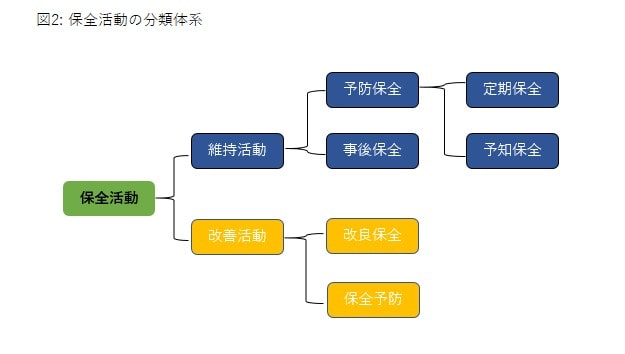

この保全活動は上記図2にあるとおり体系化されており、維持活動と改善活動の2つの活動に大別することができます。

保全活動①:維持活動とはどんな活動?

保全活動のうち、維持活動とはどのような活動なのでしょうか。

簡潔にいうと、維持活動とは設計時の初期性能を維持するための活動をいいます。

この維持活動は予防保全と事後保全に分類でき、予防保全はさらに定期保全と予知保全に分類できます。

一つずつ確認していきます。

予防保全とは、「故障に至る前に寿命を推定して、故障を未然に防止する方式の保全」をいいます。

さらに予防保全を分類した定期保全とは、「従来の故障記録、保全記録の評価から周期を決め、周期ごとに行う保全方式」をいい、予知保全とは、「設備の劣化傾向を設備診断技術などによって管理し、故障に至る前の最適な時期に最善の対策を行う予防保全の方法」をいいます。

また、事後保全とは、「設備に故障が発見された段階で、その故障を取り除く方式の保全」のことをいいます。

保全活動②:改善活動とはどんな活動?

続いては改善活動です。

改善活動とは、性能の劣化を修復・改善する活動をいいます。

改善活動は、改良保全と保全予防の2種類に分類することができます。

改良保全とは、「故障が起こりにくい設備への改善、または性能向上を目的とした保全活動」をいいます。

保全予防とは、「設備、系、ユニット、アッセンブリ、部品などについて、計画・設計段階から過去の保全実績または情報を用いて不良や故障に関する事項を予知・予測し、これらを排除するための対策を織り込む活動」をいいます。

改良保全と保全予防はかなり似通った概念になってはいますが、保全予防は設備の設置以前から行われる改善活動であるという点に大きな特徴があります。

設備の設置後に改良を重ねつつ保全を図るということで改良保全、設備の設置前に予防的に保全を図るということで保全予防、という風に覚えるのが宜しいかと思います。

設備総合効率を算出して、自社設備の効率性を知ろう!

自社設備の効率性を測る指標として、設備総合効率というものがあります。

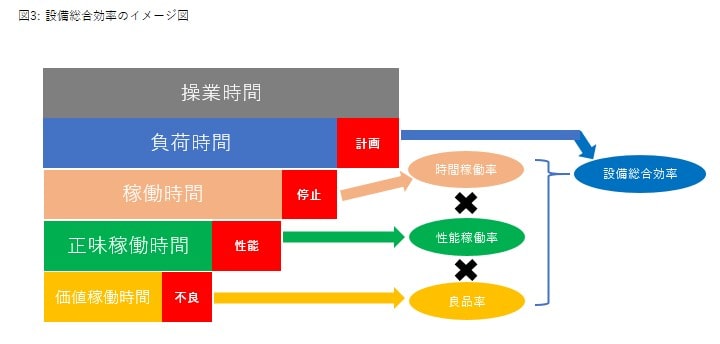

これは、生産活動を行う際に生じるロスを総合的に算出したもので、以下図3のように表されます。

図にあるように、設備総合効率は停止ロスを測る時間稼働率、性能ロスを測る性能稼働率、不良ロスを測る良品率を掛け合わせることで算出することができます。

それぞれの算出式を以下に記載しますので、しっかりと確認しておきましょう。

- 時間稼働率 = ( 負荷時間 - 停止時間 )/ 負荷時間 × 100(%)

- 性能稼働率 = ( 基準サイクルタイム × 加工数量 )/ 稼働時間 × 100(%)

- 良品率 = ( 加工数量 - 不良数量 )/ 加工数量 × 100(%)

- 設備総合効率 = 時間稼働率 × 性能稼働率 × 良品率(%)

上記の算出式が基本となりますが、展開することで以下のように考えることもできます。

× 基準サイクルタイム× 加工数量 / 稼働時間

× 良品数量 / 加工数量 × 100 (%)

= 基準サイクルタイム × 良品数量 / 負荷時間 × 100 (%)

設備総合効率の算式を展開してみると、基準サイクルタイムと良品数量、負荷時間の3つの数値がわかれば設備総合効率が求められることがわかります。

なお、設備総合効率は試験頻出分野ですので、何度も確認することで確実な知識としておきましょう。

その設備は大丈夫?設備の評価指標を確認しよう!

さて、ここからは設備総合効率以外の設備に関する評価指標を確認していこうと思います。

確認するのは、設備の故障頻度を評価する平均故障間隔、設備の修復時間を評価する平均修復時間、設備の利用可能性を評価する可用率(アベイラビリティ)の3つです。

順番に見ていきましょう。

設備の評価指標①:平均故障間隔

まずは、平均故障間隔の確認です。

MTBF(Mean Time Between Failure)とも呼ばれます。故障設備が修理されてから、次に故障するまでの動作時間の平均値と定義され、「使用時間の総和÷故障回数」の算式で求めることができます。

MTBFは設備の信頼性を評価する指標とされており、数値が大きければ大きいほど信頼性が高いといわれます。

設備の評価指標②:平均修復時間

続きまして、平均修復時間の確認です。

MTTR(Mean Time To Repair)とも呼ばれます。

故障した設備を運用可能状態へ修理するために必要な時間の平均値と定義され、「修理時間の総和÷修理回数」で求めることができます。

MTTRは設備の保守性を評価する指標とされており、MTBFとは逆に数値が小さければ小さいほど保守性が高いとされています。

設備の評価指標③:可用率(アベイラビリティ)

最後に、可用率の確認です。

可用率とは可動率とも呼ばれ、必要とされるときに設備が使用中または運転可能である確率と定義されます。

「MTBF/(MTBF + MTTR)」の算式で求めることができます。

設備の可用性を評価する指標とされ、この数値が高いほど可用性が高いとされます。

まとめ

今回は運営管理の学習範囲である、設備管理、設備の保全活動、設備評価について確認いたしました。

この分野は、運営管理における頻出論点の一つといえます。

内容もそれほど複雑なものではありませんので、算式をしっかりとマスターしておくことで確実に得点を拾っていける分野といえるのではないでしょうか。

また、この分野の知識をインプットするためには、計算問題を数多くこなすことをオススメいたします。

計算問題を解くことで、算式を効率的にマスターできるかと思います。

設備管理に関する知識をしっかりと身に付けて、中小企業診断士試験を攻略いたしましょう!